Les bons choix, pour faner et andainer proprement et en douceur

Prenant le relais de la faucheuse, la faneuse et l’andaineur jouent un rôle tout aussi essentiel dans la qualité de la récolte. De leurs bons réglages et options choisies dépendent l’homogénéité du séchage, la propreté du fourrage, le respect du sol… mais aussi l’usure du matériel lui-même.

Si, la semaine dernière, nous avons évoqué les réglages de la faucheuse, il faut se rappeler que ce n’est pas le seul outil qui mérite quelques minutes d’attention.

Ainsi, en tant que second matériel entrant en action dans la chaîne de récolte du fourrage, la faneuse voit souvent son rôle résumé de façon réductrice. Or, le fanage ne consiste pas juste à retourner l’herbe. Il s’agit de la bouger correctement, pour un séchage homogène, et délicatement, pour la préserver, éviter de la briser et la garder propre. Le fanage se pratique de moins en moins dans le cadre des récoltes de fourrages préfanés mais reste primordial pour le foin.

« Plusieurs facteurs sont à prendre en considération sur ces matériels pour jauger la qualité de leur travail : diamètre et inclinaison des toupies, forme et position de la dent par rapport au sol mais aussi par rapport à la façon d’ouvrir le fourrage à l’arrière, position de la dent par rapport à la roue et suivi du terrain », relève Dominique Emond, manager de Pöttinger Belgium, qui nous accompagne dans la seconde partie de ce dossier.

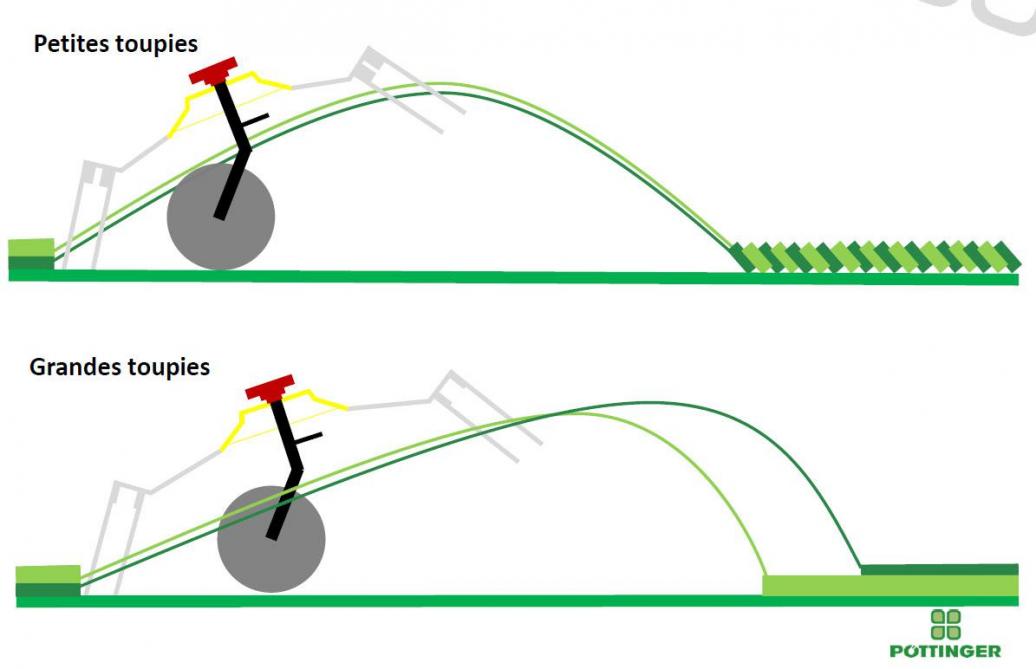

Opter pour de petites toupies

Des toupies de petit diamètre favorisent l’homogénéité du mélange, en brassant et mélangeant correctement les parties sèches situées dans la couche supérieure du tapis de fourrage repris au sol et les parties humides situées en-dessous. De grandes toupies seront moins efficaces car elles ont tendance à se contenter d’inverser les couches, sans les brasser.

La vitesse de rotation des toupies mais aussi la forme de ses bras et son inclinaison auront également une influence directe sur la qualité du travail fourni, à l’image d’une métaphore prisée par Dominique pour l’expliquer.

« Un joueur de tennis dispose de deux coups principaux : le coup droit et le revers. Grâce au premier, la balle se voit dotée d’une vitesse et d’une puissance élevées. Elle part loin et en ligne droite. Avec le revers, le tennisman donne moins de vitesse à la balle mais c’est un coup d’une redoutable précision. Concernant la faneuse, plus la toupie tourne vite, plus son diamètre est important, plus son bras est droit et moins elle est inclinée, plus son mouvement à un effet similaire au coup droit au tennis. Le résultat obtenu avec pareille configuration n’est pas souhaitable : des andains vont se former derrière la faneuse avec, de plus, une répartition peu homogène. Il est donc préférable d’opter pour de petites toupies avec une faible vitesse de rotation, des bras courbés et inclinés, qui mélangent mieux la marchandise. »

La majorité des constructeurs ont adopté des bras courbés. Ceux-ci permettent d’arriver plus vite plus près du sol, d’y rester plus longtemps et d’en repartir plus tard tout en soulevant la matière, augmentant de fait l’efficacité et la qualité du fanage. Plus la courbure se présente tôt sur la longueur du bras, plus cela favorise l’homogénéité de la répartition du fourrage derrière la machine.

« Cette théorie, si elle est exacte, doit toutefois être relativisée en fonction des conditions de travail. Par exemple, aux Pays-Bas, il est possible de proposer de grandes toupies car elles évoluent sur des terrains plats sur lesquels les fauches sont nombreuses. Le fourrage fauché n’étant en conséquence pas très volumineux, la question de l’homogénéité du mélange au fanage est plus relative ».

Le recours à des dents asymétriques, c’est-à-dire avec une dent plus longue côté extérieur et une dent plus courte à l’intérieur, permet un travail plus régulier puisque les deux dents ramassent la récolte à la même hauteur par rapport au sol.

Le suivi du sol, toujours aussi essentiel

Le suivi du sol, tant longitudinalement que transversalement, est tout aussi important que pour la faucheuse.

Longitudinalement, il est assuré par la roue positionnée sous le rotor : plus elle est proche des dents, plus le suivi sera fiable. Des constructeurs ont aussi développé une roue de jauge sous la tête d’attelage, améliorant ce suivi du sol. « C’est le cas chez Pöttinger. Sans roue de jauge, le point d’appui de la dent de la faneuse, lorsqu’elle est dans sa position le plus en avant de la toupie, est la roue arrière du tracteur, située à environ 1,50 m devant elle. La roue de jauge sous la tête d’attelage permet de réduire cette distance et, dès lors, de permettre une plus grande précision. En présence d’une telle roue, il faut prévoir un dispositif permettant de relâcher le troisième point ou, s’il n’existe pas, de décrocher ce dernier. »

Le suivi du sol transversal, c’est-à-dire perpendiculairement à l’avancement, est lui aussi fondamental, et cela d’autant plus que la largeur de l’outil est grande. « Sur nos faneuses, les deux toupies centrales sont solidaires et il existe une articulation entre chacune des autres toupies, autorisant un suivi du terrain tant positif que négatif. Lorsque l’on relève la faneuse, il faut éviter que les toupies extérieures grattent le sol. Sur les machines traînées, un système hydraulique tire automatiquement sur le dispositif de repliage des toupies pour éviter que la faneuse ne prenne la forme d’un cintre et que les toupies extérieures ne frottent le sol. »

Sur les matériels portés, deux solutions sont possibles : soit une action manuelle sur le système de repliage, soit un système automatique basé sur une soupape mécanique s’actionnant lorsque l’on relève la faneuse et la maintenant horizontale. « Nous proposons, par ailleurs, le système LiftMatic qui sécurise la dépose au sol de la faneuse et la qualité du fourrage : ainsi, lors de la dépose de l’outil au sol, les toupies s’inclinent automatiquement en position de travail, et inversement quand on relève la machine, les toupies reprenant leur position horizontale de transport. C’est en effet lors de ces phases de dépose de la machine que le risque de ramener de la terre dans la récolte est élevé. »

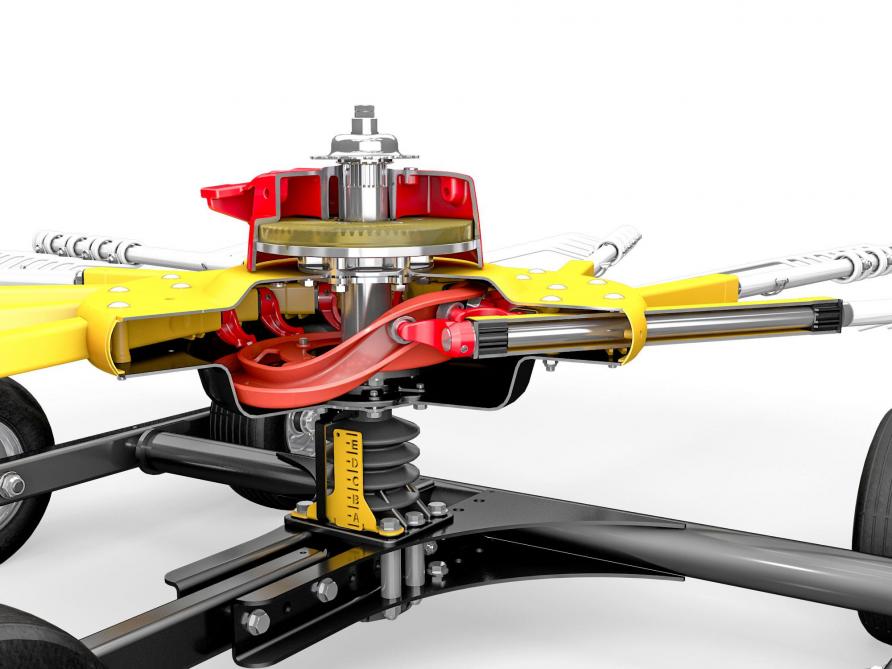

Les roues de jauge, un indispensable des andaineurs

Vient ensuite le moment pour la troisième machine d’entrer en scène. L’andaineur doit répondre, globalement, aux mêmes critères que la faneuse : ramasser le fourrage au sol proprement et en douceur. Pour ce faire, chaque toupie doit bénéficier d’un maximum de liberté et de la plus grande portance au sol possible. La configuration du système de roues sous le rotor revêt alors une grande importance : il est impératif d’avoir une roue qui suit les dents au plus près lorsqu’elles sont en position de râtelage. Derrière cette roue doit idéalement prendre place un tandem qui limitera davantage l’effet des bosses et des trous qu’une roue simple. Il est important, pour ce faire, que le balancier de ce tandem soit équilibré pour réduire cet effet de déséquilibre résultant des irrégularités du terrain.

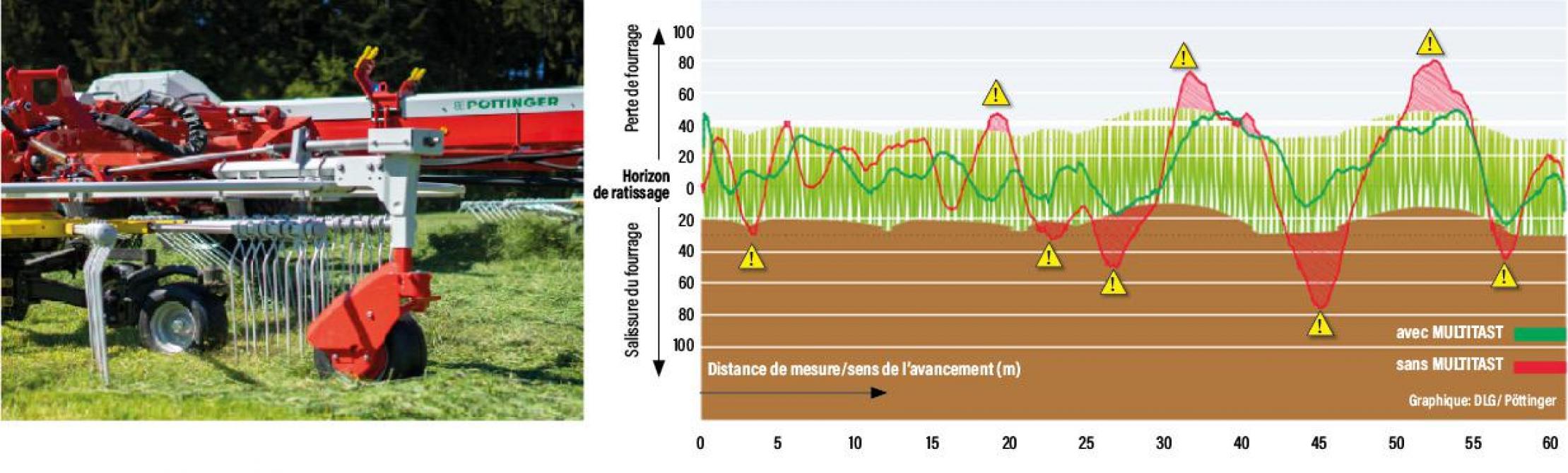

Pöttinger a transposé le principe de roue de jauge commenté ci-avant pour les faneuses aux andaineurs. « C’est au début des années 70 qu’une roue de jauge a été installée pour la première fois sur un andaineur. S’agissant en l’occurrence d’un andaineur frontal, la roue de jauge était positionnée devant celui-ci pour le guider sur le relief prononcé des montagnes autrichiennes. Au milieu des années 90, ce concept a été adapté aux andaineurs portés à l’arrière du tracteur, avec le même objectif que pour les faneuses : réduire la distance du point d’appui devant les dents pour une précision accrue de ramassage. »

Pour améliorer encore le dispositif, la roue de jauge a été quelque peu déplacée latéralement, de sorte que son passage se fasse entre ceux de la roue avant du rotor et de la roue extérieure du tandem. Ce faisant, les différentes roues ayant des trajectoires parallèles mais différentes, cela évite que deux roues passent dans un même trou, ce qui impacterait significativement le positionnement du rotor. Ce système de roue de jauge a prouvé son efficacité lors d’un test de la DLG en Allemagne : un même andaineur Pöttinger de 7,60 m a été testé avec et sans roue de jauge. Le résultat est sans appel, avec 2,3 % de cendres en moins dans le fourrage sur 90 t de matière sèche récoltées. Cela équivaut à 207 kg de terre par hectare et par coupe qui ne sont pas ramenés dans le fourrage grâce à la roue de jauge.

« Ce n’est pas rien, d’autant plus que ce test n’a pas pris en compte l’usure de la machine. Je pense que les agriculteurs ont compris l’intérêt de ces dispositifs : actuellement, 90 à 95 % des andaineurs Pöttinger doubles et quadruples vendus en Belgique disposent d’une roue de jauge sur chaque rotor », témoigne Dominique. La roue de jauge ne supporte aucun poids autre que le sien et sert uniquement à guider le rotor. Le poids de la machine est repris par les roues situées sous le rotor. À ce titre, il est nécessaire de s’assurer périodiquement que la pression de gonflage de ces pneus est correcte.

Les grandes largeurs, un choix optimal ?

Plus un andaineur est large, plus le risque de gratter le sol est présent. Il faut aussi retenir que l’adaptation au sol est d’autant plus compliquée au niveau d’un rotor que son diamètre est grand. « Beaucoup veulent des andaineurs de grande largeur et des solutions en ce sens sont proposées sur le marché. Mais attention, ce n’est pas toujours le choix optimal », avertit Dominique.

« Ces matériels forment inévitablement, par le volume de fourrage qu’ils ramassent, des andains hauts et larges, parfois trop. La liste des problèmes peut alors s’égrener : le pick-up de 3 m d’une ensileuse éprouve des difficultés à reprendre un andain de 2,60 m ; la distance entre les flancs intérieurs des pneus d’un andaineur double étant voisine de 2,20 m, ceux-ci sont contraints de rouler sur l’andain, ce qui nuit à la qualité de la récolte ; le dessous du tracteur frotte sur les andains trop hauts… Il en résulte que l’utilisateur soit n’exploite pas toute la largeur de travail de sa machine, soit endommage la récolte ou en perd une partie. »

Économiquement aussi, il faut raisonner le choix de la largeur d’andainage en fonction de la largeur des parcelles concernées. « Comparons ainsi deux machines pour mieux comprendre : la première est un andaineur double doté de deux toupies de 3,70 m pour une largeur de ramassage de 8,40 m. La seconde, similaire, possède deux rotors de 3,30 m pour une largeur totale de travail de 7,60 m. A priori, la machine de 8,40 m semble plus productive. Pourtant, il faut réaliser onze passages complets avec les deux machines pour en gagner un avec la plus large. Si le parcellaire ne permet pas de multiplier suffisamment ces nombres de passages de travail, l’achat de la machine de 8,40 m n’en vaut pas la chandelle. Économiquement, l’acquisition de l’andaineur de 7,60 m, moins cher, se révélera plus rentable en pareil cas. »

De manière générale, il faut aussi se soucier du gabarit de l’andaineur sur la route. Selon Dominique, le matériel pivot en la matière est un andaineur d’une largeur de travail de 8,40 m équipé de rotors de 3,70 m. Cette solution permet de conserver les toupies verticales au transport sous la hauteur maximale autorisée de 4 m sans devoir démonter les bras, tout en conservant une garde au sol de 30 cm bien utile pour aborder les entrées et sorties de prairies.

L’influence de la construction du rotor

La construction même du rotor influe sur la qualité du travail ; c’est notamment le cas en ce qui concerne le diamètre du chemin de came ou le nombre de bras équipant le rotor. À propos de ce dernier facteur, plus les bras sont nombreux, plus la fréquence de ramassage augmente et, donc, plus la productivité de l’andaineur est au rendez-vous.

Dominique fournit des explications relatives au chemin de cames. « Globalement, presque tous les constructeurs emploient un angle similaire de la circonférence du chemin de roulement pour faire pivoter les bras, faisant ainsi monter et descendre les dents. Cependant, les diamètres des chemins de roulement diffèrent : si celui-ci est petit, cela signifie que la distance de basculement est très courte, ce qui rend l’escalier du chemin de cames raide et agressif, et vice-versa avec un grand diamètre de chemin de roulement qui rendra cet escalier plus progressif. » Or, l’agressivité de l’escalier a une influence directe sur la vitesse à laquelle la dent descend pour ramasser le fourrage.

De plus, la forme des bras sera différente en fonction de la distance de basculement disponible sur le chemin de cames : si cette distance est grande, il est possible de travailler avec des bras rectilignes. En revanche, si cette distance de basculement est faible, il sera nécessaire d’avoir recours à un artifice, à savoir un bras dont la ligne est brisée, pour faire descendre le peigne plus rapidement. « En corollaire, le peigne deviendra plus agressif, risquant de briser la marchandise et de provoquer des pertes, surtout en présence de légumineuses ».

Notons encore une option inédite proposée par Pöttinger sur ses andaineurs : un patin de glissement « Flowtast » remplaçant les roues sous le rotor. Qu’en penser ? « Ce patin permet de travailler sur les terrains humides mais convient également en conditions favorables. Il déleste le rotor, assure un meilleur suivi du sol que les roues et pourrait se montrer efficace pour aborder les zones dans lesquelles les sangliers ont pu faire des dégâts. »